随着工业4.0时代的到来,智能化转型已成为电子制造企业提升竞争力、实现可持续发展的核心路径。建立一座真正的智能工厂,远非简单引入自动化设备或软件系统,而是一场涉及技术、流程、数据和人的系统性变革。其成功不仅取决于前沿技术的应用,更依赖于与之相匹配的、深刻的企业管理革新。

一、 战略先行:顶层设计与路径规划

智能工厂的建设首先是一场“管理思想”的革命。企业管理层必须达成共识,将其提升至公司战略高度。

- 明确目标与愿景:企业需清晰定义建设智能工厂的核心目标,是提升生产效率、降低运营成本、实现柔性定制,还是提升产品品质与追溯能力?目标应具体、可衡量,并与企业长期战略对齐。

- 现状诊断与差距分析:全面评估现有生产流程、设备自动化水平、数据采集能力、信息系统(如ERP、MES、WMS)现状及组织架构,识别短板与瓶颈。

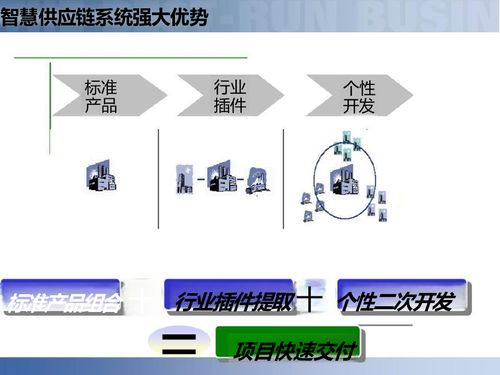

- 制定分步实施路线图:避免“大跃进”式投入。应采用“整体规划、分步实施、重点突破、迭代优化”的策略。路线图应明确各阶段的投资重点、预期收益、责任部门与时间节点。

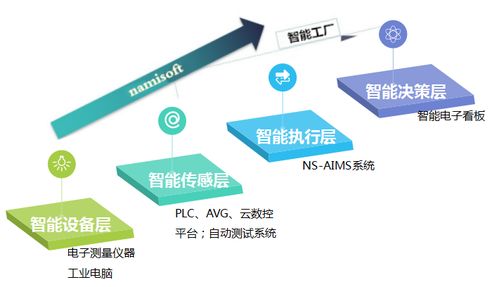

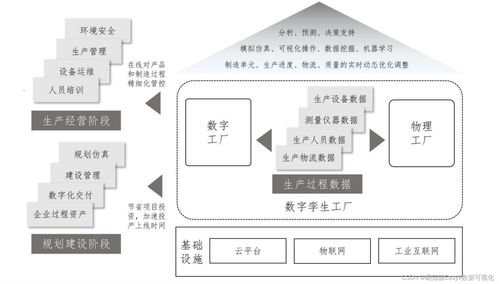

二、 技术筑基:构建一体化数字架构

技术是智能工厂的骨架,其部署必须服务于业务流程和管理目标。

- 网络与基础设施:建设高可靠、低延迟的工业网络(如5G、TSN、工业PON),并部署边缘计算节点,为海量设备互联与实时数据处理奠定基础。

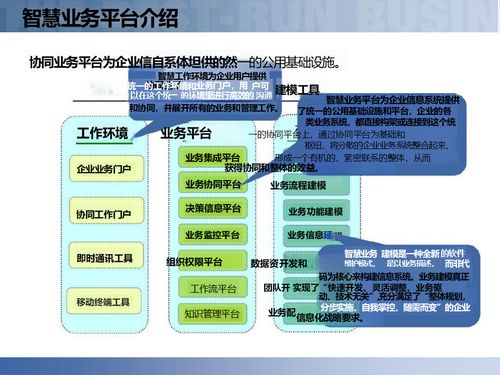

- 核心系统集成(IT/OT融合):打破信息孤岛,实现运营技术(OT)层(设备、传感器、PLC)与信息技术(IT)层(ERP、MES、PLM、SCM)的深度集成。MES(制造执行系统)成为中枢,向上承接计划,向下指挥设备,实现生产全流程的透明化与可控化。

- 数据采集与物联网(IoT):通过传感器、RFID、机器视觉等手段,全面采集人、机、料、法、环、测等各类数据,构建工厂的“数字孪生”。

- 人工智能与大数据分析:利用AI算法对生产数据进行分析,实现预测性维护、智能排产、质量缺陷根因分析、能耗优化等,将数据转化为决策洞察。

三、 管理革新:流程、组织与人才的协同进化

技术落地生根,关键在于管理的适配与引领。

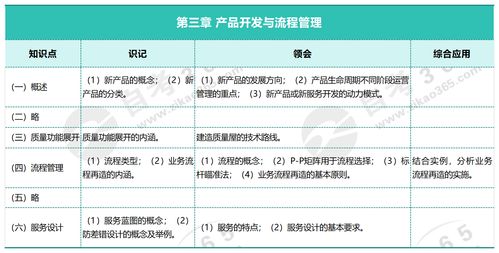

- 流程重构与标准化:智能工厂要求流程极度标准化与数字化。企业需梳理并优化从订单到交付的全价值链流程,消除冗余环节,建立基于数据的决策流程。例如,推行电子工单、无纸化作业、自动报工等。

- 组织架构调整:传统金字塔式、部门墙林立的组织难以适应智能工厂的敏捷要求。需要建立跨职能的敏捷团队(如数字化项目组),并可能设立新的岗位,如数据工程师、算法工程师、智能制造工程师等。明确数据所有权和流程责任人。

- 人才战略与文化变革:这是最核心也最艰难的挑战。

- 技能重塑:对现有员工进行大规模、体系化的培训,提升其数字素养,使操作工能应对智能设备,管理人员能读懂数据报表。

- 人才引进:积极引入兼具行业知识(Domain Knowledge)与数字技术(IT/Data)的复合型人才。

- 文化培育:倡导数据驱动、持续改进、开放协作、勇于试错的文化。管理决策从“经验主义”转向“数据+经验”结合。

- 绩效管理体系升级:建立与智能工厂目标相匹配的KPIs(关键绩效指标),如OEE(整体设备效率)、一次通过率、订单准时交付率、数据自动采集率等。利用数字化看板实现绩效的实时可视化管理。

四、 持续运营与安全护航

智能工厂建成并非终点,而是持续优化的新起点。

- 迭代优化机制:建立基于数据的持续改进(Kaizen)循环,利用PDCA(计划-执行-检查-行动)方法,不断发现新问题,优化流程与算法。

- 全生命周期成本管理:不仅关注初期投资,更要关注系统维护、升级、数据存储与分析以及人才培训的长期运营成本。

- 构建全面的安全体系:网络安全与物理安全至关重要。需建立涵盖网络边界防护、设备安全、数据安全、访问控制、安全审计以及应急预案的立体化安全防护体系,确保生产连续性和核心知识产权安全。

###

电子生产企业智能工厂的建立,本质上是一次深刻的“数字化转型”。它是一场“技术”与“管理”双轮驱动的长征。成功的关键在于企业管理层能否以战略眼光进行顶层设计,以业务价值为导向选择技术,并以最大的决心推动组织、流程和文化的同步变革。唯有如此,方能让冰冷的机器与数据,真正赋能于企业,创造出可持续的竞争优势与卓越的客户价值,最终驶向“智造”的未来。